膠粘劑在光電元件加工中的應(yīng)用及發(fā)展趨勢(shì)

摘要:闡述了光電元件上盤和保護(hù)用膠粘劑的一般技術(shù)要求。重點(diǎn)介紹了光電元件加工過程中常用的無機(jī)膠粘劑、熱熔膠����、EP(環(huán)氧樹脂)膠粘劑����、壓敏膠保護(hù)膜���、瞬間膠��、硅橡膠及UV(紫外光)固化膠的技術(shù)特點(diǎn)及其在光電元件上盤和保護(hù)過程中的應(yīng)用���,并對(duì)其發(fā)展趨勢(shì)進(jìn)行了展望。

0· 前言

隨著光電產(chǎn)業(yè)的快速發(fā)展����,膠粘劑在該領(lǐng)域中的需求量不斷增加。膠粘劑可將不同尺寸的光電元件臨時(shí)固定在夾具上�����,以便于加工���,此工藝過程在光學(xué)行業(yè)稱之為上盤����,與之對(duì)應(yīng)的完工元件從夾具取下稱之為下盤�����。光電元件多為無磁性的玻璃�、晶體和光學(xué)塑料等材料,不可能選用電磁吸附方式上盤加工��。就理論而言�,真空吸附是光電元件上盤的最佳方式,但真空吸附裝置氣路復(fù)雜����,并且光電元件因具體技術(shù)要求不同而面形(指表面形態(tài),如曲率半徑�、形狀大小和粗糙度等)變化較大,即不可能針對(duì)每個(gè)面形不同的產(chǎn)品都定制專用的吸附密封件。

玻璃�、晶體多為脆性材料,選用機(jī)械行業(yè)常用的機(jī)械夾持固定方式上盤��,極易造成工件破碎[1]����;光學(xué)塑料韌性較好, 選用機(jī)械夾持固定方式上盤����,雖不易使工件破碎,但因光學(xué)塑料強(qiáng)度不高����,易造成工件變形,影響產(chǎn)品最終加工精度�。粘接上盤雖存在零件完工后需拆膠下盤等問題,但因粘接上盤時(shí)為面接觸����,不易使光電元件破碎及變形,故其對(duì)設(shè)備要求相對(duì)較低且操作方便�����,并且已成為光電元件上盤加工的最佳選擇。

光電元件一般都在含水溶液中進(jìn)行磨削及拋光加工處理[2]��,為達(dá)到設(shè)計(jì)要求�����,需分別對(duì)多個(gè)面進(jìn)行加工��。對(duì)化學(xué)穩(wěn)定性較差的LaF(鑭火石)等系列的光學(xué)玻璃及氟化鋇等晶體材料而言�����,加工過程中完工面極易發(fā)生腐蝕���,從而使加工元件無法達(dá)到設(shè)計(jì)要求,故一般采用粘貼壓敏膠保護(hù)膜或涂敷保護(hù)膠��、保護(hù)涂料等方式對(duì)完工面進(jìn)行臨時(shí)保護(hù)[3-10]�。

1· 光電元件加工用膠研究進(jìn)展

1.1 一般技術(shù)要求

光電元件加工過程臨時(shí)定位用膠粘劑又稱為工藝用膠。根據(jù)光電元件加工過程中各工序的特點(diǎn)及使用性能確定工藝用膠的一般技術(shù)要求:①必須具備合適的粘接強(qiáng)度���、硬度����、韌性及熱穩(wěn)定性(在光電元件加工過程中,能形成可靠的粘接���,不脫膠)�;②具備合適的化學(xué)穩(wěn)定性(在光電元件粘接上盤�����、磨削加工和拆膠下盤的整個(gè)工藝過程中���,不會(huì)腐蝕所加工的光電元件)��; ③成分均勻����, 無硬顆粒及雜質(zhì)�;④使用方便,低毒無害�;⑤便于拆膠、清洗����,并且殘膠痕跡較少。

光電元件種類繁多�����,對(duì)工藝用膠的具體要求隨加工對(duì)象、加工場(chǎng)合及加工工藝不同而異����。

1.2 常用的加工用膠及應(yīng)用實(shí)例

1.2.1 無機(jī)膠粘劑

無機(jī)膠粘劑是光電元件上盤加工中最早采用的一種工藝用膠�,石膏、水泥是這類膠粘劑的最典型代表����。石膏模上盤時(shí),先將光電元件待加工面置于涂油的貼置模上���,貼置模周圍設(shè)有橡皮圈���;將已調(diào)勻的石膏水泥混合漿倒入橡皮圈內(nèi),淹沒待加工元件����,混合漿未完全凝固前放在托置平模上;待混合漿完全凝固時(shí)��,解去橡皮圈����,沿水平方向從貼置模上除去石膏模�,即可加工光電元件���;加工完畢后輕輕敲打石膏模�����,即可取出光電元件[11-12]�。

1.2.2 熱熔膠

熱熔膠通常是指室溫呈固態(tài)��, 加熱熔融呈液態(tài)�,涂布、潤(rùn)濕被粘物后��,經(jīng)壓合����、冷卻即可瞬時(shí)(幾秒鐘內(nèi))完成膠接的一類膠粘劑。熱熔膠是以熱塑性樹脂或橡膠為基體����,并配以其他輔料等制備而成的,也是一種多成分混合物����、100%固含量的膠粘劑�����。熱熔膠具有成本低����、粘接對(duì)象廣泛���、粘接工藝簡(jiǎn)單、粘接速率快以及便于自動(dòng)化操作等優(yōu)點(diǎn)���,但其存在耐熱性差�、耐溶劑性欠佳�、粘接強(qiáng)度不高且不能用于熱敏性材料粘接等缺陷[13-14]。對(duì)光電元件加工而言�����,熱熔膠耐熱性差��、粘接強(qiáng)度不高��,故其更有利于拆膠下盤。

熱熔膠是光學(xué)行業(yè)應(yīng)用最廣泛的膠粘劑����,常用的火漆、柏油和松油蜂蠟等就是最典型的熱熔膠����。因加工光電元件曲率半徑及所用熱熔膠柔性等不同,熱熔膠上盤又分為彈性上盤及剛性上盤兩類���。彈性上盤主要用于曲面光學(xué)元件的上盤加工��,常用膠粘劑為火漆(火漆由柏油���、松香和填料等組成,其柔軟性較好�,熔化后黏度較大)。其使用操作步驟:火漆加熱變軟后粘貼在光學(xué)零件的非加工面上�����, 然后按工藝設(shè)計(jì)排列要求緊貼在貼置模上����;將溫度為100~120 ℃的粘接模對(duì)正��, 放在貼有零件的貼模上�����,加壓使火漆熔化并黏附在粘接模上�,再放入30 ℃左右的溫水中冷卻至火漆硬化���; 取出膠球盤����,零件已膠接在膠球模上形成鏡盤(如圖1 所示)��,即可進(jìn)行加工�����;完工后將鏡盤放入-30~40 ℃低溫箱中冷卻30 min��,輕敲后即可取出光電元件[15]���。

剛性上盤主要用于平面光學(xué)元件的上盤加工,所用熱熔膠主要由石蠟、松油和增黏樹脂等組成�,具有粘接力強(qiáng),熔化后黏度小等特點(diǎn)��。其使用操作步驟:將模具加熱至70~80 ℃��,并均勻施膠�����,放上待加工的光電元件�����;當(dāng)模具冷卻至室溫時(shí)�,制成的膠接件即可進(jìn)入加工處理階段;完工后將模具置于電爐上加熱至70~80 ℃����,取下光學(xué)零件即可[16]。

藍(lán)寶石襯底晶片拋光時(shí)��,先將拋光盤加熱后平放于操作臺(tái)上���,取拋光蠟(熱熔膠)均勻涂敷在拋光盤上���,再將晶片置于拋光盤上輕揉至兩者間無氣泡止�;然后另取一拋光盤置于晶片上��, 冷卻至室溫后�����,移去上層拋光盤���,用溶劑除去殘膠���,即可進(jìn)行拋光加工;拋光完畢時(shí)����,加熱并取出完工的藍(lán)寶石晶片[17]。

1.2.3 EP 膠粘劑

環(huán)氧樹脂(EP)膠粘劑是指含環(huán)氧基化合物與多元胺����、咪唑等開環(huán)反應(yīng)所合成的膠粘劑��。EP 膠粘劑具有固化收縮率小���、粘接力強(qiáng)��、耐高低溫性能優(yōu)異以及粘接對(duì)象廣泛等特點(diǎn)�����,有萬能膠之美譽(yù)[18]�。一般認(rèn)為EP 膠粘劑性能過于優(yōu)異(粘接力過強(qiáng))而難于膠拆下盤, 故其不能作為光電元件的上盤用膠���。通過調(diào)整EP 膠粘劑的配方�,降低其耐熱性后��,有望作為粘接要求較高的上盤用膠��。

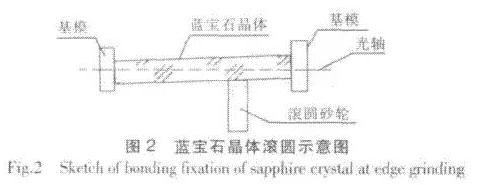

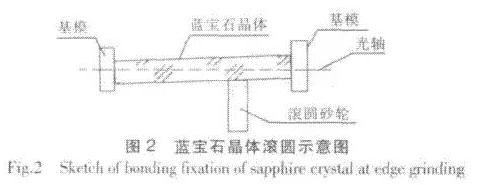

藍(lán)寶石晶體滾圓時(shí)具有切削量大�、沖擊力強(qiáng)以及對(duì)粘接強(qiáng)度要求較高等特點(diǎn),故普通膠粘劑無法滿足此要求�。選用粘接力強(qiáng)、耐熱性不佳的日本東亞232D 牌號(hào)的EP 膠粘劑�����,將對(duì)好光軸的藍(lán)寶石晶體粘接在基模上���,基模再固定于加工設(shè)備上�,進(jìn)行大切削量滾圓(如圖2 所示)。加工完畢后�����,加熱使膠層軟化��, 用單面刀片從膠層中間將膠層切開�,刮除表面殘膠,即完成加工�。

剛性上盤主要用于平面光學(xué)元件的上盤加工,所用熱熔膠主要由石蠟、松油和增黏樹脂等組成�,具有粘接力強(qiáng),熔化后黏度小等特點(diǎn)��。其使用操作步驟:將模具加熱至70~80 ℃��,并均勻施膠�����,放上待加工的光電元件�����;當(dāng)模具冷卻至室溫時(shí)�,制成的膠接件即可進(jìn)入加工處理階段;完工后將模具置于電爐上加熱至70~80 ℃����,取下光學(xué)零件即可[16]。

藍(lán)寶石襯底晶片拋光時(shí)��,先將拋光盤加熱后平放于操作臺(tái)上���,取拋光蠟(熱熔膠)均勻涂敷在拋光盤上���,再將晶片置于拋光盤上輕揉至兩者間無氣泡止�;然后另取一拋光盤置于晶片上��, 冷卻至室溫后�����,移去上層拋光盤���,用溶劑除去殘膠���,即可進(jìn)行拋光加工;拋光完畢時(shí)����,加熱并取出完工的藍(lán)寶石晶片[17]。

1.2.3 EP 膠粘劑

環(huán)氧樹脂(EP)膠粘劑是指含環(huán)氧基化合物與多元胺����、咪唑等開環(huán)反應(yīng)所合成的膠粘劑��。EP 膠粘劑具有固化收縮率小���、粘接力強(qiáng)��、耐高低溫性能優(yōu)異以及粘接對(duì)象廣泛等特點(diǎn)�����,有萬能膠之美譽(yù)[18]�。一般認(rèn)為EP 膠粘劑性能過于優(yōu)異(粘接力過強(qiáng))而難于膠拆下盤, 故其不能作為光電元件的上盤用膠���。通過調(diào)整EP 膠粘劑的配方�,降低其耐熱性后��,有望作為粘接要求較高的上盤用膠��。

藍(lán)寶石晶體滾圓時(shí)具有切削量大�、沖擊力強(qiáng)以及對(duì)粘接強(qiáng)度要求較高等特點(diǎn),故普通膠粘劑無法滿足此要求�。選用粘接力強(qiáng)、耐熱性不佳的日本東亞232D 牌號(hào)的EP 膠粘劑�����,將對(duì)好光軸的藍(lán)寶石晶體粘接在基模上���,基模再固定于加工設(shè)備上�,進(jìn)行大切削量滾圓(如圖2 所示)。加工完畢后�����,加熱使膠層軟化��, 用單面刀片從膠層中間將膠層切開�,刮除表面殘膠,即完成加工�。

1.2.4 壓敏膠保護(hù)膜

壓敏膠保護(hù)膜是一種對(duì)其他材料表面具有保護(hù)功能的膜狀材料, 主要以聚烯烴薄膜為基材�����,以橡膠或丙烯酸酯聚合物為壓敏膠基體樹脂��,經(jīng)涂布干燥等方法加工而成的[19]���。

硅紅外透鏡采用單件高效拋光時(shí)�����,完工面極易被腐蝕�����, 需采用3M 公司壓敏膠保護(hù)膜對(duì)完工面進(jìn)行保護(hù)�,加工完畢后����,輕松除去壓敏膠保護(hù)膜即可。

1.2.5 瞬間膠

α-氰基丙烯酸酯中兩個(gè)強(qiáng)烈的吸電子基團(tuán)(氰基和酯基)連接在同一個(gè)α-C 上�。這些基團(tuán)降低了β-C 的電子云密度, 使其易受水之類的親核試劑的攻擊而發(fā)生交聯(lián)反應(yīng)�,并產(chǎn)生粘接作用。α-氰基丙烯酸酯膠粘劑具有單組分����、可100%反應(yīng)、室溫快速固化( 對(duì)玻璃����、塑料等可瞬間粘接)、粘接材料廣泛(對(duì)大多數(shù)金屬���、塑料和橡膠材料等均可粘接)���、黏度低以及膠層薄等特點(diǎn)��,在機(jī)械��、電子和工藝品等行業(yè)中得到廣泛應(yīng)用�����。α-氰基丙烯酸酯也存在固化物耐溶劑性差(如丙酮等)���、耐熱性欠佳、黏度過小且對(duì)多孔材料粘接不牢等缺點(diǎn)���。對(duì)光電元件上盤而言�,其黏度小���、對(duì)玻璃瞬間固化等特點(diǎn)有利于高精度��、小尺寸平面玻璃元件的快速上盤����,而其固化產(chǎn)物可溶于丙酮溶劑等特點(diǎn)��,更有利于下盤拆膠[20-21]。

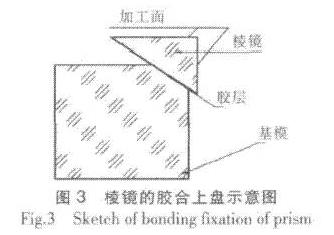

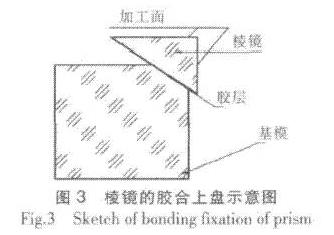

別漢棱鏡�����、屋脊棱鏡的膠合上盤基本上都采用瞬間膠上盤�����。將美國(guó)樂泰公司的412����、417 瞬間膠按照體積比為1∶(1~2)混合均勻后施膠于基模上��,放上待上盤的棱鏡�,5 s 左右完成粘接; 然后將基模置于加工設(shè)備上�����,進(jìn)行磨削加工(如圖3 所示)���;加工完畢后���, 將基模置于丙酮等有機(jī)溶劑中浸泡1 d 左右,即可將棱鏡與基模分離�����,拆膠下盤。

1.2.4 壓敏膠保護(hù)膜

壓敏膠保護(hù)膜是一種對(duì)其他材料表面具有保護(hù)功能的膜狀材料, 主要以聚烯烴薄膜為基材�����,以橡膠或丙烯酸酯聚合物為壓敏膠基體樹脂��,經(jīng)涂布干燥等方法加工而成的[19]���。

硅紅外透鏡采用單件高效拋光時(shí)�����,完工面極易被腐蝕�����, 需采用3M 公司壓敏膠保護(hù)膜對(duì)完工面進(jìn)行保護(hù)�,加工完畢后����,輕松除去壓敏膠保護(hù)膜即可。

1.2.5 瞬間膠

α-氰基丙烯酸酯中兩個(gè)強(qiáng)烈的吸電子基團(tuán)(氰基和酯基)連接在同一個(gè)α-C 上�。這些基團(tuán)降低了β-C 的電子云密度, 使其易受水之類的親核試劑的攻擊而發(fā)生交聯(lián)反應(yīng)�,并產(chǎn)生粘接作用。α-氰基丙烯酸酯膠粘劑具有單組分����、可100%反應(yīng)、室溫快速固化( 對(duì)玻璃����、塑料等可瞬間粘接)、粘接材料廣泛(對(duì)大多數(shù)金屬���、塑料和橡膠材料等均可粘接)���、黏度低以及膠層薄等特點(diǎn)��,在機(jī)械��、電子和工藝品等行業(yè)中得到廣泛應(yīng)用�����。α-氰基丙烯酸酯也存在固化物耐溶劑性差(如丙酮等)���、耐熱性欠佳、黏度過小且對(duì)多孔材料粘接不牢等缺點(diǎn)���。對(duì)光電元件上盤而言�,其黏度小���、對(duì)玻璃瞬間固化等特點(diǎn)有利于高精度��、小尺寸平面玻璃元件的快速上盤����,而其固化產(chǎn)物可溶于丙酮溶劑等特點(diǎn)��,更有利于下盤拆膠[20-21]。

別漢棱鏡�����、屋脊棱鏡的膠合上盤基本上都采用瞬間膠上盤�����。將美國(guó)樂泰公司的412����、417 瞬間膠按照體積比為1∶(1~2)混合均勻后施膠于基模上��,放上待上盤的棱鏡�,5 s 左右完成粘接; 然后將基模置于加工設(shè)備上�����,進(jìn)行磨削加工(如圖3 所示)���;加工完畢后���, 將基模置于丙酮等有機(jī)溶劑中浸泡1 d 左右,即可將棱鏡與基模分離�����,拆膠下盤。

1.2.6 硅橡膠

單組分室溫固化硅橡膠具有熱穩(wěn)定性優(yōu)良�、固化收縮率低、變形小����、彈性好以及對(duì)材料粘接性能優(yōu)良等特點(diǎn),可廣泛用于儀器儀表�����、電氣設(shè)備���、電子元件及建筑等領(lǐng)域����。粘接強(qiáng)度不高(剪切強(qiáng)度約2 MPa)是單組分室溫固化硅橡膠的一大缺點(diǎn)�, 故其很少用于粘接,更多用于密封���;然而�����,對(duì)光電元件上盤而言��,低粘接強(qiáng)度的單組分室溫固化硅橡膠更有利于下盤拆膠[22-23]��。

某些以聚合物為光學(xué)原料[如PMMA(聚甲基丙烯酸甲酯)等]制成的薄壁非球面鏡頭�����,需上盤用單點(diǎn)金剛石車刀車削加工報(bào)樣���, 因PMMA 機(jī)械強(qiáng)度低、耐熱性差和耐溶劑性欠佳等缺點(diǎn)而不能選用機(jī)械夾持上盤及普通膠粘劑粘接上盤�,考慮到整個(gè)體系受力不大,故選擇膠粘劑的類型為室溫固化單組分硅橡膠膠粘劑(如704 膠等)�����。先用704 膠將加工元件粘接在基模上�,基模再固定于加工設(shè)備中進(jìn)行單點(diǎn)金剛石車刀車削加工;加工完畢后��,用單面刀從膠層中間將膠層切開�����,除去殘膠后即可。

彈性好���、密封性優(yōu)和剝離強(qiáng)度低等是單組分室溫固化硅橡膠的另一特點(diǎn)����,故其可用于氟化鋇等晶體完工面的保護(hù)膠����。氟化鋇晶體在加工過程中極易被腐蝕,常出現(xiàn)第二個(gè)加工面剛完工����、第一個(gè)完工面已被腐蝕需再次加工等問題。為此����,將704 膠作為保護(hù)膠涂敷在完工面上,加工完畢后將鏡盤整體放在乙醚中浸泡若干時(shí)間�����, 704 膠因溶脹而可輕松除去�,從而得到整片氟化鋇晶體元件�。

1.2.7 UV 固化膠

UV(紫外光)固化膠是利用光敏劑吸收紫外線產(chǎn)生活性基團(tuán)�����,從而引發(fā)反應(yīng)實(shí)施粘接����。該UV 固化膠具有100%固含量、數(shù)秒內(nèi)固化��、應(yīng)用領(lǐng)域廣泛和節(jié)能降耗等優(yōu)點(diǎn)���,尤其在某些傳統(tǒng)膠粘劑不能使用的場(chǎng)所(如熱敏性基材粘接等)更具優(yōu)越性,目前已廣泛用于化工��、機(jī)械�����、電子�、輕工和通訊等領(lǐng)域[24-25]。

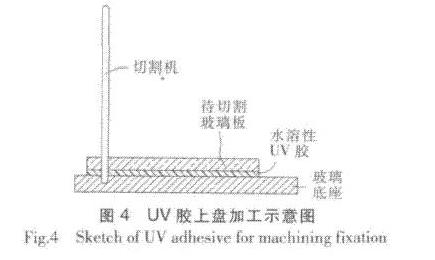

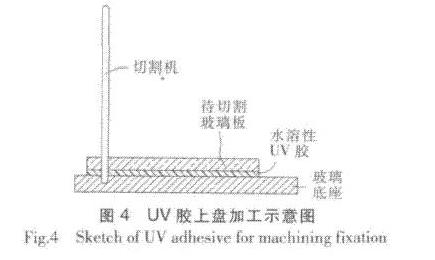

中國(guó)專利[26]提供了一種利用UV 固化膠切割光學(xué)玻璃(預(yù)設(shè)尺寸)的方法��。其操作步驟如下(見圖4):在底座上涂敷水溶性UV 膠����,將待切割玻璃置于UV 膠上����;固化UV 膠����;切割玻璃;溶解固化的水溶性UV 膠���,取出玻璃成品��。

1.2.6 硅橡膠

單組分室溫固化硅橡膠具有熱穩(wěn)定性優(yōu)良�、固化收縮率低、變形小����、彈性好以及對(duì)材料粘接性能優(yōu)良等特點(diǎn),可廣泛用于儀器儀表�����、電氣設(shè)備���、電子元件及建筑等領(lǐng)域����。粘接強(qiáng)度不高(剪切強(qiáng)度約2 MPa)是單組分室溫固化硅橡膠的一大缺點(diǎn)�, 故其很少用于粘接,更多用于密封���;然而�����,對(duì)光電元件上盤而言��,低粘接強(qiáng)度的單組分室溫固化硅橡膠更有利于下盤拆膠[22-23]��。

某些以聚合物為光學(xué)原料[如PMMA(聚甲基丙烯酸甲酯)等]制成的薄壁非球面鏡頭�����,需上盤用單點(diǎn)金剛石車刀車削加工報(bào)樣���, 因PMMA 機(jī)械強(qiáng)度低、耐熱性差和耐溶劑性欠佳等缺點(diǎn)而不能選用機(jī)械夾持上盤及普通膠粘劑粘接上盤�,考慮到整個(gè)體系受力不大,故選擇膠粘劑的類型為室溫固化單組分硅橡膠膠粘劑(如704 膠等)�����。先用704 膠將加工元件粘接在基模上�,基模再固定于加工設(shè)備中進(jìn)行單點(diǎn)金剛石車刀車削加工;加工完畢后��,用單面刀從膠層中間將膠層切開�����,除去殘膠后即可。

彈性好���、密封性優(yōu)和剝離強(qiáng)度低等是單組分室溫固化硅橡膠的另一特點(diǎn)����,故其可用于氟化鋇等晶體完工面的保護(hù)膠����。氟化鋇晶體在加工過程中極易被腐蝕,常出現(xiàn)第二個(gè)加工面剛完工����、第一個(gè)完工面已被腐蝕需再次加工等問題。為此����,將704 膠作為保護(hù)膠涂敷在完工面上,加工完畢后將鏡盤整體放在乙醚中浸泡若干時(shí)間�����, 704 膠因溶脹而可輕松除去�,從而得到整片氟化鋇晶體元件�。

1.2.7 UV 固化膠

UV(紫外光)固化膠是利用光敏劑吸收紫外線產(chǎn)生活性基團(tuán)�����,從而引發(fā)反應(yīng)實(shí)施粘接����。該UV 固化膠具有100%固含量、數(shù)秒內(nèi)固化��、應(yīng)用領(lǐng)域廣泛和節(jié)能降耗等優(yōu)點(diǎn)���,尤其在某些傳統(tǒng)膠粘劑不能使用的場(chǎng)所(如熱敏性基材粘接等)更具優(yōu)越性,目前已廣泛用于化工��、機(jī)械�����、電子�、輕工和通訊等領(lǐng)域[24-25]。

中國(guó)專利[26]提供了一種利用UV 固化膠切割光學(xué)玻璃(預(yù)設(shè)尺寸)的方法��。其操作步驟如下(見圖4):在底座上涂敷水溶性UV 膠����,將待切割玻璃置于UV 膠上����;固化UV 膠����;切割玻璃;溶解固化的水溶性UV 膠���,取出玻璃成品��。

2 ·結(jié)語

(1)隨著化學(xué)工業(yè)的不斷進(jìn)步���,新型膠粘劑層出不窮,然而粘接方便可靠�����、拆膠下盤容易��、易于清洗以及殘膠少等�,仍是光電元件上盤用膠的最基本要求。

(2)粘接可靠與拆膠方便往往難以同時(shí)滿足(兩者是一對(duì)矛盾體)�,故選膠時(shí)不可盲目追求單一指標(biāo)的優(yōu)異��,而應(yīng)兼顧兩者�����,并以綜合性能優(yōu)異為最高原則�����。

(3)UV 膠具有固化快���、粘接力強(qiáng)和應(yīng)用領(lǐng)域廣泛等特點(diǎn),是近年來發(fā)展最快的膠粘劑之一����。調(diào)整UV 膠配方、適當(dāng)降低固化物的性能(如粘接力�����、耐熱性和耐溶劑性等)��, 有望完全替代常規(guī)膠粘劑應(yīng)用于光電元件的上盤粘接��。

2 ·結(jié)語

(1)隨著化學(xué)工業(yè)的不斷進(jìn)步���,新型膠粘劑層出不窮,然而粘接方便可靠�����、拆膠下盤容易��、易于清洗以及殘膠少等�,仍是光電元件上盤用膠的最基本要求。

(2)粘接可靠與拆膠方便往往難以同時(shí)滿足(兩者是一對(duì)矛盾體)�,故選膠時(shí)不可盲目追求單一指標(biāo)的優(yōu)異��,而應(yīng)兼顧兩者�����,并以綜合性能優(yōu)異為最高原則�����。

(3)UV 膠具有固化快���、粘接力強(qiáng)和應(yīng)用領(lǐng)域廣泛等特點(diǎn),是近年來發(fā)展最快的膠粘劑之一����。調(diào)整UV 膠配方、適當(dāng)降低固化物的性能(如粘接力�����、耐熱性和耐溶劑性等)��, 有望完全替代常規(guī)膠粘劑應(yīng)用于光電元件的上盤粘接��。

?